NiCrBSi-Legierungen werden durch uns qualifiziert und zertifiziert durch Pulverflammspritzen auf die verschiedensten Bauteilgeometrien aufgespritzt.

Die Abkürzung NiCrBSi steht für die Werkstoffe:

Ni - Nickel

Cr - Chrom

B - Bor

Si - Silizium

Die Legierung NiCrBSi wird in verschiedenen Zusammensetzungen durch die Pulverhersteller nach DIN EN 1274:2004 angeboten und durch uns zertifiziert nach DIN EN ISO 9001:2008 und GTS verarbeitet. Im Vordergrund steht für das Material NiCrBSi die hervorragenden Korrosionseigenschaft und hierbei auch in Abhängigkeit mit den verschiedenen Härtebereichen.

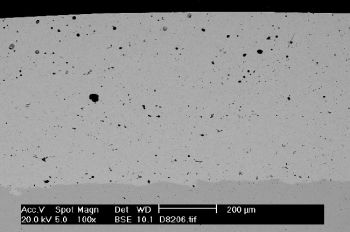

Wir verarbeiten seit ca. 1969 durch unsere geschulten Fachkräfte die Pulver-Legierung NiCrBSi beim Pulver-Flammspritzen nach DIN EN ISO 14920. Diese Legierung ist gasdicht und kann eine Härte von 30HRc bis zu 63HRc erreichen. Zusätzlich ist durch die entsprechenden Zusätze zur NiCrBSi-Legierung wie Cu-Kupfer und Mo-Molybdän eine sehr gute Beständigkeit gegen die meisten Säuren und Laugen bei normalen Temperaturen gegeben.

Eine Beschichtung mit NiCrBSi + CuMo wird durch uns auf C (Kohlenstoff)- arme Baustahl und Edelstahl Grundkörper aufgespritzt und gibt so dem "kostengünstigen" Substrat eine deutliche Standzeiterhöhung.

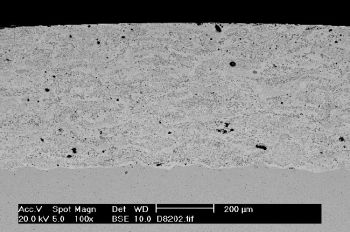

Bei der Pulverherstellung vom NiCrBSi werden die Legierungsbestandteile durch die Pulverhersteller entweder Gas- oder Wasserverdüst und haben hierdurch aufgrund ihrer Pulverkornform Unterschiede in der Fließfähigkeit. Das Pulverkorn in der wasserverdüsten Herstellung hat eine längliche Form. Das NiCrBSi-Partikel im gasverdüsten Herstellungsprozess weist dagegen eine runde, kugelige Form auf. Für die Fließfähigkeit nach EN ISO 4490 ist so nachvollziehbar, dass die runden Pulverpartikel besser in eine Pulverflammspritzpistole gefördert und transportiert werden können.

Vorteile einer NiCrBSi–Legierung:

( nach DIN EN ISO 14920 mit nachträglichem Einschmelzen aufgebracht)

- Edelstahl-Rostfrei

- Gasdicht

- Härtebereich von ca. 30HRc bis zu 63HRc in definierten Schritten wählbar

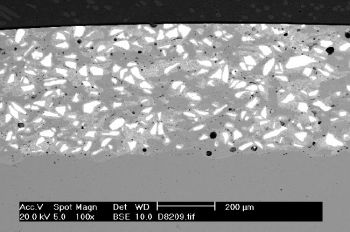

- Durch Zusatz von Hartmetall Wolframkarbid oder Chromkarbid Partikel-Matrixhärte bis zu 75HRc

- Schichtstärken je nach Bauteil 0,5 - 2mm

- Sehr gute Gleiteigenschaften

- Säuren-und Laugenbeständigkeit

- Beste Schlagunempfindlichkeit der thermisch gespritzten Beschichtungen

- Unmagnetisch

Wir verhelfen Stahl und Edelstahl-Bauteilen mit NiCrBSi-Legierungen durch unsere geschulten, qualifizierten und zertifizierten Fachkräfte zu einem verbesserten Verschleiß-und Korrosionsschutz. Sprechen Sie uns unverbindlich an.

Cremer Beschichtungstechnologie hat ein prozessorientiertes Qualitätsmanagementsystem nach DIN EN ISO 9001:2000 als Grundlage für alle Unternehmensabläufe. Mehr Information dazu erhalten Sie auf unserer Homepage

www.cremer-beschichtungstechnologie.de

Die NiCrBSi-Beschichtung ist eine der ältesten Beschichtungen der durch Flammspritzen aufgebrachten Oberflächenveredelungen. Hierbei wird sich zum Nutzen gemacht, dass eine Beschichtung aus der NiCrBSi-Legierung sehr korrosionsbeständig ist.

Der Nickel-Anteil in den Beschichtungen beträgt zwischen 40-90%. Der Materialeinkauf ist speziell durch Rohstoffspekulanten und sehr zum Ärger der Beschichtungsbranche mit großen Preissprüngen belastet.

Der Cr-Chrom-Anteil in der Beschichtung beträgt zwischen 3-26% und verleiht den Schichten ihre Härte.

Die NiCrBSi-Beschichtung wird durch uns mit Pulverflammspritzen nach DIN EN 14920 mit nachträglichem Einschmelzen/Einsintern aufgebracht.

Als Grundwerkstoffe werden Stahl und Edelstähle bearbeitet. Diese werden aufgrund einer hohen anschließenden Wärmetemperatur mit Aufmaßen versehen, die Beschichtungszone wird um Schichtstärke zwischen 0,5mm und 2mm Untermaße vorzerspant. Anschließend werden die Bauteile spannungsarmgeglüht, grob gestrahlt und unmittelbar im Anschluss beschichtet um eine Unterkorrosion zu vermeiden.

Das NiCrBSi-Pulver wird mit einer Flammspritzpistole aufgespritzt und dann mit autogenen Handbrenner, induktiv oder in einem Vakuumofen bei ca. 1000°C eingeschmolzen.

Beim Einschmelzprozess ist die NiCrBSi-Beschichtung als "nasser Schein" sichtbar. Dieser "nasse Schein" ist im Zustand bei ca. 1000°C sehr plastisch und wird nur durch unsere erfahrenen Metallspritzer so fachgerecht ausgeführt, dass bei problematischen Bauteilen die Schmelze nicht vom Bauteil herunterläuft oder tropft und somit die NiCrBSi-Beschichtung fehlerhaft würde.

Diese Hochbeschichtungstechnologie der NiCrBSi-Beschichtung ist als einzige der thermisch gespritzten Spritzschichten ohne zusätzliche Versiegelungstechniken gasdicht und ist auch am besten gegen Stoßbelastung aufgrund von Eindiffundierung in das Grundmaterial aller Flammspritzbeschichtungen geeignet.

Desweiteren hat eine NiCrBSi-Beschichtung sehr gute Reibwerte und auch niedrigste Rauhigkeitswerte. Diese Beschichtung ist - wenn in unserem Unternehmen ausgeführt - auch regenerierbar, wenn ein Verzug beim Grundwerkstoff tolerierbar ist. Eine NiCrBSi-Beschichtung kann je nach Legierungszusammensetzung bis ca. 800°C temperaturbeständig sein und ist unmagnetisch

Anwendungsgebiete für NiCrBSi-Beschichtungen: Wellenschutzhülse, Druckringe, Umlenkrollen, Bandführungsrollen, Transportrollen, Fördertechnik, Rollgangsrollen, Kolbenstangen, Plunger, Drahtziehkonus, Ziehscheibe, Drahtziehring, Mischwerkzeuge, Lüfter, Schnecken, Schneckenflügel, Landwirtschaftliche Messer, Off-Shore-Technik, Maritimer Bereich, Stopfbuchspackungen, Dichtungssitze, Armaturen, Kugelhahn, Müllverbrennungsanlagen.

Wir verhelfen auch ihrem Produkt zu einer deutlichen Standzeitverlängerung - sprechen Sie mit uns.

Mehr Info: Drahtflammspritzen | Pulverflammspritzen | Hochgeschwindigkeitsflammspritzen

NiCrBSi-Werkstoffe werden nach DIN EN 1274 – Thermisches Spritzen, Pulver und Zusammensetzung durch uns mit Pulverflammspritzen nach DIN EN ISO 14920 verarbeitet.

Die DIN EN 1274:2004 ist die jüngste Ausgabe der Norm, welche u.a. die Korngröße und chemische Zusammensetzung bestimmt. Die alten Normen wie DIN 32529-1:1976-2 und DIN 32529:1983-10 und DIN 1274:1996-08 wurden ersetzt.

Das NiCrBSi-Pulver ist nach 4.3 eine Metalllegierung und Verbundstoff. Unter 4.3.1. sind dann die selbstfließenden Legierungen aufgelistet. Diese Auflistung beschreibt die Kennzahl, Kurzname, Härte in HRc und die entscheidenen Legierungselemente in % (Prozent). Zusätze wie Fe (Eisen) von 0,5-5%,

B (Bor) 0,9-4%, Si (Silizium) 1,8-5% sind nicht extra aufgeführt. Bor und Silizium sind als Flussmittel eingesetzt, die beim Einschmelzen an die Beschichtungsoberfläche geschwemmt werden.

| 2.1 | NiCuBSi 76 20 | 35-40 HRc | C0,05 | Ni Rest | Cu 19-21 |

| 2.2 | NiBSi 96 | 15-30 HRc | C0,2 | Ni Rest | |

| 2.3 | NiCrBSi 90 4 | 30-35 HRc | C0,15 | Ni Rest | Cr 3-5 |

| 2.4 | NiCrBSi 86 5 | 30-35 HRc | C0,2 | Ni Rest | Cr 4-6 |

| 2.5 | NiCrBSi 88 5 | 30-35 HRc | C0,25 | Ni Rest | Cr 3-6 |

| 2.6 | NiCrBSi 83 10 | 35-40 HRc | C0,2 | Ni Rest | Cr 8-12 |

| 2.7 | NiCrBSi 85 8 | 30-40 HRc | C0,3 | Ni Rest | Cr 6-10 |

| 2.8 | NiCrBSi 80 11 | 40-50 HRc | C0,5 | Ni Rest | Cr 10-14 |

| 2.9 | NiCrBSi 74 15 | 55-60 HRc | C0,85 | Ni Rest | Cr 15-17 |

| 2.10 | NiCrBSi 74 14 | 50-55 HRc | C0,05 | Ni Rest | Cr13-15 |

| 2.11 | NiCrBSi 65 25 | 60 HRc | C0,9 | Ni Rest | Cr 24-26 |

| 2.12 | NiCrBSi 82 7 | 60 HRc | C0,06 | Ni Rest | Cr 6-9 |

Unter den Kennzahlen 2.13 , 2.14 , 2.15 , 2.16 , 2.17 , 2.18 , 2.19 , 2.20 , 2.21 finden sich weitere NiCrBSi-Legierungen die mit W (Wolfram), Mo (Molybdän), Cu (Kupfer), Co (Kobalt) zugesetzt sind.

Ni (Nickel) ist die korrosionsbeständige Komponente

C (Kohlenstoff) und Cr (Chrom) sind für die Verschleißbeständigkeit (Härte)

B (Bor) und Si (Silzium) werden als Flussmittel benötigt

Cu (Kupfer) und Mo (Molybdän) gelten als Kantenstabilsatoren beim Einschmelzen

Co (Cobalt) ist für die temperaturbeständigste Variante

W (Wolfram) und Cr (Chrom) werden als Karbide für die extremsten Einsätze benötigt.

In Zeichnungen und Liefervorschriften kann dann z.B angegeben werden:

Spritzpulver EN 1274:2004 – 2.12 – 110/78 – verdüst

Wir als Oberflächenspezialist helfen Ihnen unverbindlich bei der Entschlüsselung und Decodierung.

Diese Website nutzt Google Maps

Klicken Sie hier, um es permanent zu aktivieren. Ich stimme zu, dass mit der Nutzung Daten an Google übertragen werden. Hinweis: Sie können Ihre Einwilligung jederzeit für die Zukunft widerrufen, indem Sie den Cookie dlh_googlemaps löschen. Detaillierte Informationen zum Umgang mit Nutzerdaten finden Sie in unserer Datenschutzerklärung.

Kontaktdaten

Adresse

Cremer Beschichtungstechnologie GmbH

Baukloh 16

58515 Lüdenscheid

fon 0049 2351 679309-0

fax 0049 2351 679309-99